¿QUE ES LA SOLDADURA?

Es un proceso de fijación en donde se realiza la unión de dos o más piezas de un material, (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material de aporte (metal o plástico), que, al fundirse, forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón. A veces se utiliza conjuntamente presión y calor, o solo presión por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo.

Muchas fuentes de energía diferentes pueden ser usadas para la soldadura, incluyendo una llama de gas, un arco eléctrico, un láser, un rayo de electrones, procesos de fricción o ultrasonido. La energía necesaria para formar la unión entre dos piezas de metal generalmente proviene de un arco eléctrico. La energía para soldaduras de fusión o termoplásticos generalmente proviene del contacto directo con una herramienta o un gas caliente.

La soldadura con frecuencia se realiza en un ambiente industrial, pero puede realizarse en muchos lugares diferentes, incluyendo al aire libre, bajo del agua y en el espacio. Independientemente de la localización, sin embargo, la soldadura sigue siendo peligrosa, y se deben tomar precauciones para evitar quemaduras, descarga eléctrica, humos venenosos, y la sobre exposición a la luz ultravioleta

Soldadura Por Arco

Se trata, en realidad, de distintos sistemas de soldadura, que tienen en común el uso de una fuente de alimentación eléctrica. Ésta se usa para generar un arco voltaico entre un electrodo y el material base, que derrite los metales en el punto de la soldadura. Se puede usar tanto corriente continua (CC) como alterna (AC), e incluyen electrodos consumibles o no consumibles, los cuales se encuentran cubiertos por un material llamado revestimiento. A veces, la zona de la soldadura es protegida por un cierto tipo de gas inerte o se mi inerte, conocido como gas de protección, y, en ocasiones, se usa un material de relleno.

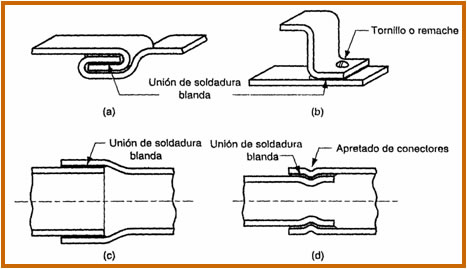

La Soldadura Blanda Y Fuerte

La soldadura blanda y la soldadura fuerte son procesos en los cuales no se produce la fusión de los metales base, sino únicamente del metal de aportación. Siendo el primer proceso de soldadura utilizado por el hombre, ya en la antigua Sumeria.

- La soldadura blanda se da a temperaturas inferiores a 450 ºC.

- La soldadura fuerte se da a temperaturas superiores a 450 ºC.

- Y la soldadura fuerte a altas temperaturas se da a temperaturas superiores a 900 ºC

.

Distintos Sistemas De Soldadura:

Uno de los tipos más comunes de soldadura de arco es la soldadura manual con electrodo revestido (SMAW, Shielded Metal Arc Welding), que también es conocida como soldadura manual de arco metálico (MMA) o soldadura de electrodo. La corriente eléctrica se usa para crear un arco entre el material base y la varilla de electrodo consumible, que es de acero y está cubierto con un fundente que protege el área de la soldadura contra la oxidación y la contaminación, por medio de la producción del gas CO2 durante el proceso de la soldadura. El núcleo en sí mismo del electrodo actúa como material de relleno, haciendo innecesario un material de relleno adicional.

El proceso es versátil y puede realizarse con un equipo relativamente barato, haciéndolo adecuado para trabajos domésticos y para trabajos de campo.16Un operador puede hacerse razonablemente competente con una modesta cantidad de entrenamiento y puede alcanzar la maestría con la experiencia. Los tiempos de soldadura son algo lentos, puesto que los electrodos consumibles deben ser sustituidos con frecuencia y porque la escoria, el residuo del fundente, debe ser retirada después de soldar.17 Además, el proceso es generalmente limitado a materiales de soldadura ferrosos, aunque electrodos especializados han hecho posible la soldadura del hierro fundido, níquel, aluminio, cobre, acero inoxidable y de otros metales.

Soldadura A Gas

El proceso más común de soldadura a gas es la soldadura oxiacetilénica, también conocida como soldadura autógena o soldadura oxi-combustible. Es uno de los más viejos y más versátiles procesos de soldadura, pero en años recientes ha llegado a ser menos popular en aplicaciones industriales. Todavía es usada extensamente para soldar tuberías y tubos, como también para trabajo de reparación. El equipo es relativamente barato y simple, generalmente empleando la combustión del acetileno en oxígeno para producir una temperatura de la llama de soldadura de cerca de 3100 °C. Puesto que la llama es menos concentrada que un arco eléctrico, causa un enfriamiento más lento de la soldadura, que puede conducir a mayores tensiones residuales y distorsión de soldadura, aunque facilita la soldadura de aceros de alta aleación. Un proceso similar, generalmente llamado corte de oxicombustible, es usado para cortar los metales.5 Otros métodos de la soldadura a gas, tales como soldadura de acetileno y aire, soldadura de hidrógeno y oxígeno, y soldadura de gas a presión son muy similares, generalmente diferenciándose solamente en el tipo de gases usados. Una antorcha de agua a veces es usada para la soldadura de precisión de artículos como joyería. La soldadura a gas también es usada en la soldadura de plástico, aunque la sustancia calentada es el aire, y las temperaturas son mucho más bajas

El proceso más común de soldadura a gas es la soldadura oxiacetilénica, también conocida como soldadura autógena o soldadura oxi-combustible. Es uno de los más viejos y más versátiles procesos de soldadura, pero en años recientes ha llegado a ser menos popular en aplicaciones industriales. Todavía es usada extensamente para soldar tuberías y tubos, como también para trabajo de reparación. El equipo es relativamente barato y simple, generalmente empleando la combustión del acetileno en oxígeno para producir una temperatura de la llama de soldadura de cerca de 3100 °C. Puesto que la llama es menos concentrada que un arco eléctrico, causa un enfriamiento más lento de la soldadura, que puede conducir a mayores tensiones residuales y distorsión de soldadura, aunque facilita la soldadura de aceros de alta aleación. Un proceso similar, generalmente llamado corte de oxicombustible, es usado para cortar los metales.5 Otros métodos de la soldadura a gas, tales como soldadura de acetileno y aire, soldadura de hidrógeno y oxígeno, y soldadura de gas a presión son muy similares, generalmente diferenciándose solamente en el tipo de gases usados. Una antorcha de agua a veces es usada para la soldadura de precisión de artículos como joyería. La soldadura a gas también es usada en la soldadura de plástico, aunque la sustancia calentada es el aire, y las temperaturas son mucho más bajas

Soldadura Por Resistencia

La soldadura por resistencia implica la generación de calor al atravesar la corriente eléctrica dos o más superficies de metal. Se forman pequeños charcos de metal fundido en el área de soldadura a medida que la elevada corriente (1.000 a 100.000 A) traspasa el metal. En general, los métodos de la soldadura por resistencia son eficientes y causan poca contaminación, pero sus aplicaciones son algo limitadas y el costo del equipo puede ser alto

Seguridad

La soldadura sin las precauciones apropiadas puede ser una práctica

peligrosa y dañina para la salud. Sin embargo, con el uso de la nueva

tecnología y la protección apropiada, los riesgos de lesión o muerte

asociados a la soldadura pueden ser prácticamente eliminados. El riesgo

de quemaduras o electrocución es significativo debido a que muchos

procedimientos comunes de soldadura implican un arco eléctrico o flama

abiertos. Para prevenirlas, las personas que sueldan deben utilizar ropa de protección,

como calzado homologado, guantes de cuero gruesos y chaquetas

protectoras de mangas largas para evitar la exposición a las chispas, el

calor y las posibles llamas. Además, la exposición al brillo del área

de la soldadura produce una lesión llamada ojo de arco (queratitis) por efecto de la luz ultravioleta que inflama la córnea y puede quemar las retinas. Las gafas protectoras

y los cascos y caretas de soldar con filtros de cristal oscuro se usan

para prevenir esta exposición, y en años recientes se han comercializado

nuevos modelos de cascos en los que el filtro de cristal es

transparente y permite ver el área de trabajo cuando no hay radiación

UV, pero se auto oscurece en cuanto esta se produce al iniciarse la

soldadura. Para proteger a los espectadores, la ley de seguridad en el

trabajo exige que se utilicen mamparas o cortinas translúcidas que

rodeen el área de soldadura. Estas cortinas, hechas de una película

plástica de cloruro de polivinilo,

protegen a los trabajadores cercanos de la exposición a la luz UV del

arco eléctrico, pero no deben ser usadas para reemplazar el filtro de

cristal usado en los cascos y caretas del soldador

Equipo de seguridad

AQUI LES DEJO OTRA PAGINA SOBRE EQUIPO DE SEGURIDAD.

COMO SOLDAR CORRECTAMENTE

3.300 y 5.550 °C entre el electrodo y la pieza a soldar. El “flux” o fundente del revestimiento se calentará transformándose en sales fundidas y en vapor. Estas protegerán al metal fundido de la acción de la atmósfera. De allí el nombre de SMAW

proveniente de las siglas en inglés, ya explicado al comienzo de este capítulo. El gas de protección generado evita la acción de los gases de la atmósfera sobre la soldadura, los que habitualmente causarían incorporación de hidrógeno y porosidad entre otros defectos. Una vez que el metal fundido se solidificó, la escoria también lo hará formando una cascarilla por encima de la soldadura. Esta se podrá retirar con la ayuda de un pequeño martillo con sus terminaciones en punta llamado piqueta.Se deberá tener muy en cuenta lo siguiente. Donde se apunte o apoye la varilla de soldadura es donde irá el metal fundido. El calor junto con el metal fundido saldrán del electrodo dirigidos hacia la pieza en forma de “spray ”. Por ello, el electrodo se deberá dirigir donde se desea aportar metal, manteniendo a su vez el arco.La soldadura con arco protegido (SMAW) es un tipo de soldadura de uso muy común. Si bien no resulta difícil de ejecutar, requiere de mucha paciencia y práctica para poder adquirir la pericia necesaria. En una gran parte, los resultados obtenidos dependerán de la habilidad del soldador para controlar y llevar a cabo el proceso de soldadura. La calidad de una soldadura, además, dependerá de los conocimientos que este posea. La pericia solo se obtiene con la práctica. Hay seis factores importantes a tener en cuenta. Los dos primeros están relacionados con la posición y la protección del operario, y los cuatro restantes con el proceso de soldadura en sí. Los mismos están detallamos a continuación, a saber:

• Posición correcta para ejecutar la soldadura.

• Protección facial (se debe usar máscara o casco).

• Longitud del arco eléctrico.

• Angulo del electrodo respecto a la pieza.

• Velocidad de avance.

• Corriente eléctrica aplicada (amperaje). Cuando se menciona que el soldador esté en la posición correcta, nos referimos a que se deberá estar en una posición estable y cómoda, preferentemente de pie y con libertad de movimientos (fig. 2.5).La metodología indica que los pasos correctos a seguir a manera de práctica son los detallados a continuación:

1. Colocar el electrodo en el portaelectrodo.

2. Tomar el mango portaelectrodo con la mano derecha en una posición cómoda.

3. Sujetarse la muñeca derecha con la mano izquierda.

4. Apoyar el codo izquierdo sobre el banco de soldadura.

5. Alinear el electrodo con el metal a soldar.

6. Usar el codo izquierdo como pivote y practicar el movimiento del electrodo a lo largo de la unión a soldar.

2. Tomar el mango portaelectrodo con la mano derecha en una posición cómoda.

3. Sujetarse la muñeca derecha con la mano izquierda.

4. Apoyar el codo izquierdo sobre el banco de soldadura.

5. Alinear el electrodo con el metal a soldar.

6. Usar el codo izquierdo como pivote y practicar el movimiento del electrodo a lo largo de la unión a soldar.

AQUI LES DEJO UNA PAGINA DE COMO SOLDAR CORRECTAMENTE.

No hay comentarios:

Publicar un comentario