¿QUE ES SEGURIDAD EN EL TRABAJO?

las actividades que se desarrollan en la Universidad, tanto por su complejidad, como por el alto grado de asiduidad de los miembros de la comunidad universitaria, llevan consigo una serie de peligros sustanciales a su naturaleza. Esa serie de peligros pueden convertirse en riesgos si existe la posibilidad de que haya un accidente, como si la probabilidad de que ocurra es cierta.

las actividades que se desarrollan en la Universidad, tanto por su complejidad, como por el alto grado de asiduidad de los miembros de la comunidad universitaria, llevan consigo una serie de peligros sustanciales a su naturaleza. Esa serie de peligros pueden convertirse en riesgos si existe la posibilidad de que haya un accidente, como si la probabilidad de que ocurra es cierta.

La definición de Seguridad en el Trabajo describe a la especialidad como el conjunto de técnicas y procedimientos que tienen por objeto eliminar o disminuir el riesgo de que se produzcan los accidentes de trabajo y las enfermedades profesionales, según el Instituto Nacional de Seguridad e Higiene en el Trabajo.

¿Por qué son importantes la salud y la seguridad laborales?

El trabajo desempeña una función esencial en las vidas de las personas, pues la mayoría de los trabajadores pasan por lo menos ocho horas al día en el lugar de trabajo, ya sea una plantación, una oficina, un taller industrial, etc. Así pues, los entornos laborales deben ser seguros y sanos, cosa que no sucede en el caso de muchos trabajadores. Todos los días del año hay trabajadores en todo el mundo sometidos a una multitud de riesgos para la salud, como:

- polvos;

- gases;

- ruidos;

- vibraciones;

- temperaturas extremadas.

Desafortunada mente, algunos empleadores apenas se ocupan de la protección de la salud y de la seguridad de los trabajadores y, de hecho, hay empleadores que ni siquiera saben que tienen la responsabilidad moral, y a menudo jurídica, de proteger a sus trabajadores. A causa de los riesgos y de la falta de atención que se prestan a la salud y a la seguridad, en todas las partes del mundo abundan los accidentes y las enfermedades profesionales.

El costo de los accidentes y las enfermedades profesionales

¿Cuánto cuesta un accidente o una enfermedad profesional?  |  |

Los accidentes o las enfermedades relacionados con el trabajo son muy costosos y pueden tener muchas consecuencias graves, tanto directas como indirectas, en las vidas de los trabajadores y de sus familias. Para los trabajadores, una enfermedad o un accidente laboral suponen, entre otros, los siguientes costos directos:

- el dolor y el padecimiento de la lesión o la enfermedad;

- la pérdida de ingresos;

- la posible pérdida de un empleo;

- los costos que acarrea la atención médica.

Se ha calculados que los costos indirectos de un accidente o de una enfermedad pueden ser de cuatro a diez veces mayores que sus costos directos, o incluso más. Una enfermedad o un accidente laboral puede tener tantísimos costos indirectos para los trabajadores que a menudo es difícil calcularlos. Uno de los costos indirectos más evidente es el padecimiento humano que se causa en las familias de los trabajadores, que no se puede compensar con dinero.

Se estima que los costos de los accidentes laborales para los empleadores también son enormes. Para una pequeña empresa, el costo de tan sólo un accidente puede suponer una catástrofe financiera. Para los empleadores, algunos de los costos directos son los siguientes:

- el tener que pagar un trabajo no realizado;

- los pagos que hay que efectuar en concepto de tratamiento médico e indemnización;

- la reparación o la sustitución de máquinas y equipos dañados;

- la disminución o la interrupción temporal de la producción;

- el aumento de los gastos en formación y administración;

- la posible disminución de la calidad del trabajo;

- las consecuencias negativas en la moral de otros trabajadores.

Algunos de los costos indirectos para los empleadores son los siguientes:

- hay que sustituir al trabajador lesionado o enfermo;

- hay que formar a un nuevo trabajador y darle tiempo para que se acostumbre al puesto de trabajo;

- lleva tiempo hasta que el nuevo trabajador produce al ritmo del anterior;

- se debe dedicar tiempo a las obligadas averiguaciones, a redactar informes y a cumplimentar formularios;

- a menudo, los accidentes suscitan preocupación en los colegas del accidentado e influyen negativamente en las relaciones laborales;

- las malas condiciones sanitarias y de seguridad en el lugar de trabajo también pueden influir negativamente en la imagen pública de la empresa.

En general, los costos de la mayoría de los accidentes o enfermedades relacionados con el trabajo, tanto para los trabajadores y sus familias como para los empleadores, son muy elevados.

A escala nacional, los costos estimados de los accidentes y enfermedades laborales pueden ascender al 3 ó 4 por ciento del producto interno bruto de un país. En realidad, nadie sabe realmente el costo total de los accidentes o enfermedades relacionados con el trabajo porque, además de los costos directos más patentes, hay multitud de costos indirectos que es difícil evaluar.

Los programas de salud y seguridad

Por todos los motivos expuestos, es esencial que los empleadores, los trabajadores y los sindicatos se esfuercen en mejorar las condiciones de salud y seguridad y que:

- se controlen los riesgos en el lugar de trabajo - en la fuente siempre que sea posible;

- se mantengan durante muchos años registros de las exposiciones a productos nocivos;

- los trabajadores y los empleadores conozcan los riesgos que para la salud y la seguridad existen en el lugar de trabajo;

- exista una comisión de salud y seguridad activa y eficaz formada por los trabajadores y la dirección de la empresa;

- los esfuerzos en pro de la salud y la seguridad de los trabajadores sean permanentes.

La existencia de unos programas de salud y seguridad en el lugar de trabajo puede contribuir a salvar vidas de trabajadores al disminuir los riesgos y sus consecuencias. Los programas de salud y seguridad también tienen consecuencias positivas en la moral y la productividad de los trabajadores, lo cual reporta importantes beneficios. Al mismo tiempo, unos programas eficaces pueden ahorrar mucho dinero a los empleadores.

| Puntos que hay que recordar |

| |

En general, puede decirse que en la mayoría de los países industrializados han mejorado la salud y la seguridad en el lugar de trabajo en los últimos 20 a 30 años; en cuanto a la situación de los países en desarrollo, es relativamente incierta, en gran medida por las carencias y los fallos de la detección y el reconocimiento de los accidentes y enfermedades; de los registros y de los mecanismos de transmisión de informes.

Se calcula que al año se producen en el mundo 120 millones de accidentes laborales y que 200.000 de ellos ocasionan la muerte. (Como en muchos países no existen registros fidedignos ni mecanismos de transmisión de informes, cabe suponer que las cifras son en realidad mucho más elevadas.) El número de accidentes mortales de los países en desarrollo es muy superior al de los países industrializados, diferencia que se debe fundamentalmente a la existencia de mejores programas de salud y seguridad, a la mejora de los servicios de primeros auxilios y médicos de los países industrializados y a la participación activa de los trabajadores en la adopción de decisiones sobre los problemas de salud y seguridad. Algunas de las industrias que tienen en el mundo el riesgo más elevado de accidentes son: la minería, la agricultura - comprendidas la silvicultura y la explotación forestal - y la construcción.

Cómo determinar la causa de un accidente

En algunos casos, es fácil determinar la causa de un accidente laboral, pero muy a menudo hay una cadena oculta de hechos que han producido el accidente que ha provocado la lesión del trabajador. Por ejemplo, a menudo los accidentes se deben indirectamente a la negligencia del empleador, que puede no haber formado adecuadamente al trabajador, o de un proveedor que facilita informaciones erróneas sobre un producto, etc. Las elevadas tasas de accidentes mortales de los países en desarrollo subrayan la necesidad de programas de formación en salud y seguridad laborales que se centren en la prevención. Es asimismo importante promover el desarrollo de servicios de salud laboral, entre otras cosas mediante la formación de doctores que detecten las enfermedades profesionales en sus primeras fases.

La exposición a riesgos en el lugar de trabajo puede provocar graves enfermedades. |  |  |

Desde hace muchos años se conocen algunas enfermedades laborales, que afectan a los trabajadores de distinta manera según la índole del riesgo, la vía de la exposición, la dosis, etc. Algunas de las enfermedades laborales más conocidas son:

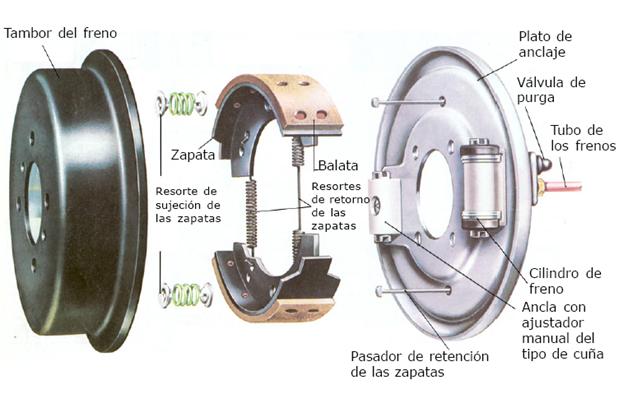

- la asbestosis (causada por el asbesto o amianto, material utilizado habitualmente en aislamientos, guarniciones de frenos de automóviles, etc.);

- la silicosis (ocasionada por el sílice, habitual en la minería, el pulimentado con chorro de arena, etc.);

- el saturnismo (causado por el plomo, material habitual en las fábricas de pilas y baterías, de pinturas, etc.);

- y la pérdida de audición provocada por el ruido (habitual en muchos lugares de trabajo, entre ellos los aeropuertos, y en lugares de trabajo en que se utilizan máquinas ruidosas, como prensas o taladradoras, etc.).

Hay además distintos problemas de salud que pueden llegar a ser graves y que cabe achacar a malas condiciones de trabajo, entre ellos:

- las enfermedades cardíacas;

- las enfermedades del sistema oseomuscular, por ejemplo, lesiones permanentes de la espalda o trastornos musculares;

- las alergias;

- los problemas de la función reproductora;

- los trastornos que provoca la tensión.

Muchos países en desarrollo comunican únicamente la existencia de un pequeño número de trabajadores que padecen enfermedades relacionadas con el trabajo. Esas cifras parecen inferiores a la realidad por distintos motivos, entre otros:

- la insuficiencia o la inexistencia de mecanismos de trasmisión de informes;

- la inexistencia de servicios de sanidad laboral;

- la falta de médicos y profesionales de la sanidad capaces de detectar las enfermedades relacionadas con el trabajo.

Por éstos y otros motivos, cabe presumir que, en realidad, el número de trabajadores que padecen enfermedades profesionales es muy superior. De hecho, en general, aumenta el número de casos y tipos de enfermedades laborales, en lugar de disminuir, tanto en los países en desarrollo como en los países industrializados.

Cómo determinar la causa de una enfermedad laboral

A menudo es difícil determinar la causa de las enfermedades relacionadas con el trabajo, entre otros motivos por el período de latencia (es decir, el hecho de que pueden pasar años antes de que la enfermedad produzca un efectopatente en la salud del trabajador). Cuando se detecta la enfermedad, puede ser demasiado tarde para tratarla o para determinar a qué riesgos estuvo expuesto el trabajador en otros tiempos. Otros factores, como el cambio de trabajo, o el comportamiento del personal (p. ej., fumar o ingerir bebidas alcohólicas) agravan aún más la dificultad de vincular las exposiciones acaecidas en el lugar de trabajo a la aparición de una enfermedad.

Aunque hoy día se conocen mejor que anteriormente algunos riesgos laborales, todos los años aparecen nuevos productos químicos y tecnologías que presentan riesgos nuevos y a menudo desconocidos para los trabajadores y la comunidad. Estos riesgos nuevos y desconocidos constituyen graves problemas para los trabajadores, los empleadores, los instructores y los científicos, es decir, para todos quienes se ocupan de la salud de los trabajadores y de las consecuencias que los agentes de riesgo tienen en el medio ambiente.

|

|

En casi todos los lugares de trabajo se puede hallar un número ilimitado de riesgos. En primer lugar están las condiciones de trabajo inseguras patentes, como las máquinas no protegidas, los suelos deslizantes o las insuficientes precauciones contra incendios, pero también hay distintas categorías de riesgos insidiosos (es decir, los riesgos que son peligrosos pero que no son evidentes), entre otras:

- los riesgos químicos a que dan lugar líquidos, sólidos, polvos, humos, vapores y gases;

- los riesgos físicos, como los ruidos, las vibraciones, la insuficiente iluminación, las radiaciones y las temperaturas extremadas;

- los riesgos biológicos, como las bacterias, los virus, los desechos infecciosos y las infestaciones;

- los riesgos psicológicos provocados por la tensión y la presión;

- los riesgos que produce la no aplicación de los principios de la ergonomía, por ejemplo, el mal diseño de las máquinas, los instrumentos y las herramientas que utilizan los trabajadores; el diseño erróneo de los asientos y el lugar de trabajo o unas malas prácticas laborales.

La mayoría de los trabajadores se enfrentan a distintos riesgos de esta índole en el trabajo. Así, por ejemplo, no es difícil imaginar un lugar de trabajo en el que una persona esté expuesta a productos químicos, máquinas no protegidas y ruidosas, temperaturas elevadas, suelos deslizantes, etc., al mismo tiempo. Piense en su lugar de trabajo. ¿Hay en él distintos riesgos?

A menudo, el propio lugar de trabajo es peligroso. |  |

Se pueden concebir los procedimientos de trabajo de manera que se eviten accidentes y enfermedades. Hay que suprimir los riesgos del lugar de trabajo. |  |

Los trabajadores no crean los riesgos; en muchos casos, los riesgos están ya en el lugar de trabajo. La labor del sindicato en materia de salud y seguridad laborales consiste en cuidar de que el trabajo sea más seguro modificando el lugar de trabajo y cualesquiera procedimientos de trabajo inseguros que existan. Es decir, que la solución consiste en suprimir los riesgos, no en esforzarse en que los trabajadores se adapten a unas condiciones inseguras. Exigir a los trabajadores que lleven ropa de protección que no sea adecuada al clima de su región es un ejemplo de cómo se puede obligar a los trabajadores a tratar de adaptarse a condiciones inseguras, pasando la responsabilidad de la dirección al propio trabajador.

Es importante que los sindicatos mantengan esta posición, porque muchos empleadores echan la culpa a los trabajadores cuando se produce un accidente, diciendo que los trabajadores son negligentes, actitud que implica que se podría hacer que el trabajo fuese más seguro si los trabajadores cambiasen de comportamiento o si los empleadores contratasen únicamente a trabajadores que nunca cometiesen errores. Todo el mundo comete errores - así es el ser humano -, pero los trabajadores no deben pagar los errores con la vida. Haciendo que los trabajadores tengan mayor conciencia de la seguridad no dejan de producirse accidentes. La conciencia de la seguridad puede ayudar a ello, pero no suprime los procedimientos ni las condiciones de trabajo inseguros. La prevención de accidentes y enfermedades más eficaz se inicia cuando los procedimientos de trabajo se encuentran todavía en la fase de concepción, cuando en el procedimiento de trabajo se pueden implantar condiciones de seguridad.

|

|

| |

Para que un programa de salud y seguridad tenga éxito es necesario un firme empeño de la dirección y la participación de los trabajadores. |  |

Para concebir un programa de salud y seguridad que dé buenos resultados es esencial que la dirección se comprometa firmemente y que los trabajadores participen activamente en el esfuerzo por crear y mantener un lugar de trabajo seguro y saludable. Una dirección eficaz aborda todos los riesgos relacionados con el trabajo, no sólo los mencionados en los reglamentos oficiales.

Todos los niveles de la dirección deben hacer de la salud y la seguridad una prioridad. Deben hacerlo saber acudiendo al lugar de trabajo a hablar con los trabajadores acerca de sus preocupaciones y observar los procedimientos y equipo que se utilizan. En cada lugar de trabajo, deben estar claras las líneas jerárquicas y los trabajadores deben saber quién es responsable de las distintas cuestiones de salud y seguridad.

|

Puntos que hay que recordar acerca de la importancia del compromiso de la dirección

|

| |

Una formación eficaz es un elemento esencial de todo programa de salud y seguridad. |  |

A menudo, los obreros tienen problemas relacionados con el trabajo y no se dan cuenta de que esos problemas guardan una relación con su actividad laboral, sobre todo si una enfermedad profesional, por ejemplo, se encuentra en sus primeras fases. Además de los otros beneficios evidentes de la formación, como la adquisición de aptitudes, reconocimiento de los riesgos, etc., un programa exhaustivo de formación en cada lugar de trabajo ayudará a los trabajadores a:

- reconocer los signos/síntomas tempranos de las posibles enfermedades laborales antes de que se conviertan en crónicas;

- evaluar el entorno laboral;

- insistir en que la dirección efectúe cambios antes de que surjan situaciones peligrosas.

|

|

Un programa exhaustivo de formación en salud y seguridad en cada lugar de trabajo, además de otros beneficios más evidentes, ayuda a los trabajadores a reconocer los signos/síntomas tempranos de posibles enfermedades profesionales antes de que se conviertan en crónicas; a evaluar su entorno laboral; y a insistir en que la dirección efectúe cambios antes de que surjan condiciones peligrosas.

| |

Una delegada de salud y seguridad |  |

Como delegado de salud y seguridad su función consiste en intervenir dinámicamente (es decir, actuar antes de que los riesgos se conviertan en un problema) para evitar que los trabajadores estén expuestos a riesgos laborales. Puede hacerlo velando por que la dirección suprima los riesgos o los mantenga bajo control si no se pueden eliminar.

Entre las medidas que le ayudarán a alcanzar estas metas están las siguientes:

- Manténgase bien informado acerca de los distintos riesgos de su lugar de trabajo y las posibles soluciones para eliminarlos o controlarlos.

- Colabore con su sindicato y el empleador para detectar y combatir los riesgos.

- Aunque estos módulos han sido concebidos para proteger a los trabajadores, en algunos casos convendrá que comparta parte de esta información con sus supervisores y empleador para que todos colaboren en pro de un lugar de trabajo seguro y saludable.

No siempre es fácil ser delegado y salud y seguridad, pero ayudar a proteger las vidas de los colegas es una tarea a la que merece la pena dedicar todo el tiempo y los esfuerzos que usted le consagra.

Recurra a todas las fuentes posibles de información acerca de los riesgos posibles o existentes en su lugar de trabajo. |  |

|

Sea cual fuere su ocupación, los trabajadores pueden verse enfrentados a múltiples riesgos en sus lugares de trabajo. La salud y la seguridad laborales tratan de la amplia gama de riesgos del lugar de trabajo, desde la prevención de los accidentes a los riesgos más insidiosos, por ejemplo, los humos tóxicos, el polvo, el ruido, el calor, la tensión, etc. Evitar las enfermedades y los accidentes relacionados con el trabajo debe ser la finalidad de los programas de salud y seguridad laborales, en lugar de tratar de resolver los problemas una vez que ya hayan surgido.

Los riesgos en el lugar de trabajo puede asumir formas muy distintas, entre otras, químicas, físicas, biológicas, psicológicas, falta de aplicación de los principios de la ergonomía, etc. A causa de la multitud de riesgos existentes en la mayoría de los lugares de trabajo y de la falta general de atención que muchos empleadores prestan a la salud y la seguridad, los accidentes y las enfermedades relacionadas con el trabajo siguen siendo problemas graves en todas las partes del mundo y, por consiguiente, los sindicatos deben insistir en que los empleadores combatan los riesgos en su fuente y no obliguen a los trabajadores a adaptarse a unas condiciones inseguras.

El compromiso de la dirección respecto de la salud y la seguridad y la activa participación de los trabajadores son dos elementos esenciales de todo programa de salud y seguridad en el lugar de trabajo. La prevención más eficaz de los accidentes y de las enfermedades se inicia cuando los procedimientos de trabajo se hallan todavía en la fase de concepción.

|

Ejercicio. Determinar los riesgos existentes en el lugar de trabajo

|

Nota para el instructor

Para este ejercicio, pida a los alumnos que trabajen en grupos reducidos de dos o tres personas. Entregue varias de las ilustraciones del texto a cada grupo. Le hará falta además un papelógrafo (o algunas hojas grandes de papel pegadas a la pared) y rotuladores o una pizarra y tizas.

Instrucciones

Las ilustraciones que figuran a continuación muestran distintos lugares de trabajo en los que se pueden encontrar diversos riesgos. Pida a los alumnos que los contemplen e imaginen qué tipos de problemas puede haber en cada lugar de trabajo. Escriba las respuestas de los alumnos para cada lugar de trabajo en un papelógrafo o pizarra. Algunos de los principales riesgos de cada uno de estos trabajos figuran a continuación.

Cuando hayan terminado de analizar los trabajos que figuran en las ilustraciones, hable de los riesgos en los lugares de trabajo de los alumnos. Estos deben analizar las preguntas que figuran en la sección "En su lugar de trabajo", que viene más adelante.

|

Analice los peligros que pueden suponer estos trabajos

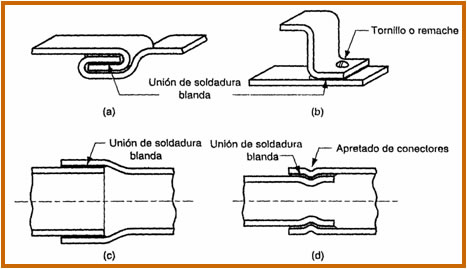

- Soldador - Un soldador puede quemarse con las chispas y siempre hay el peligro de que el trabajo provoque un incendio. Está el problema de la luz intensa, que puede dañar permanentemente la vista, y el de los humos que produce el trabajo, que pueden dañar los pulmones.

- Mecánico - Según la índole concreta de las labores que realiza un mecánico, puede haber problemas de seguridad por cortes y caídas, etc., y exposición a riesgos químicos: grasas, disolventes, amianto y humos de evacuación. Los mecánicos pueden tener además problemas de espalda y de columna vertebral y del sistema oseomuscular porque tienen que alzar piezas pesadas o estar inclinados durante mucho tiempo.

- Trabajador portuario - También en este caso los riesgos dependen en gran medida de la índole del trabajo y en concreto de la carga que se maneje. A menudo, los trabajadores portuarios desconocen el carácter peligroso de la carga. Puede haber una indicación en un lado de una caja o bulto, pero la información puede no estar en su idioma o redactada con palabras que no signifiquen gran cosa para el trabajador normal. También es importante en qué condición esté la carga, pues unos recipientes que tengan fugas o unas bolsas rajadas pueden ser muy peligrosos para quienes los manipulen. Otros riesgos son caídas, cortes, problemas de la espalda y del sistema oseomuscular y choques con vehículos a gran velocidad, como carretillas, elevadoras o camiones de reparto.

- Trabajadores del textil - Los trabajadores del textil se enfrentan a distintos problemas. En primer lugar, está el problema de la seguridad ante el gran número de máquinas entre las que se mueven y que a menudo no están protegidas, y el riesgo de incendios por la abundancia de materiales combustibles en el lugar de trabajo. A ellos se suman los riesgos del ruido y las vibraciones. También hay exposición a polvo procedente de las materias trabajadas, que puede afectar gravemente a los pulmones. La exposición al polvo de algodón puede producir la enfermedad laboral denominada bisinosis.

- Conductor de tractor - Uno de los problemas más graves de los tractores es que a menudo se vuelcan y, si no llevan cabinas de seguridad, es fácil que el conductor quede aplastado. Otros problemas son el ruido, las vibraciones y la exposición a herbicidas y plaguicidas químicos cuando se pulveriza desde el tractor.

- Jornaleros agrícolas - Cuando pulveriza los cultivos, el jornalero puede verse expuesto a productos químicos peligrosos contenidos en el recipiente de pulverización. Muchos plaguicidas y herbicidas que han sido prohibidos en algunos países por sus consecuencias tóxicas se siguen utilizando en muchos países en desarrollo. Si la pulverización se efectúa en un día con viento, la nube puede ser respirada y pasar a los pulmones y pegarse a la piel, donde puede ocasionar daños. También la puede absorber el organismo a través de la piel.

- Obrero de una cadena de montaje de una fábrica de productos electrónicos - Un obrero de una cadena de montaje de una fábrica de productos electrónicos puede padecer problemas de la vista por efectuar una labor muy minuciosa, a menudo con mala iluminación. Como estos trabajadores aún permanecen sentados durante largo tiempo en asientos mal diseñados, también pueden padecer problemas de espalda y del sistema oseomuscular. Algunos trabajadores tienen el peligro de los humos del soldador o "rebabas" de soldador en el ojo cuando las rebabas del material soldado se cortan con alicates.

- Empleado de oficina - Muchas personas piensan que los empleados de oficina no tienen problemas de salud y seguridad, lo cual está muy lejos de ser cierto. La tensión es una de las quejas más habituales, así como la exposición a riesgos químicos procedentes de máquinas de oficina, como las fotocopiadoras. La mala iluminación, el ruido y los asientos y taburetes mal diseñados también pueden causar problemas.

- Trabajadores de la construcción - Los trabajadores de la construcción corren muy distintos peligros, en particular problemas de seguridad como caídas, resbalones, tropezones, cortes, y ser alcanzados por objetos que se caen. También hay el peligro que supone trabajar a gran altura, a menudo sin equipo de seguridad adecuado, problemas del sistema oseomuscular por tener que levantar objetos pesados y los peligros que comporta la exposición a máquinas ruidosas.

- Minero - Los riesgos de la minería son suficientemente conocidos y consisten en el peligro constante de los polvos, los incendios, las explosiones y la electrocución, además de los peligros que entrañan la vibraciones, las temperaturas extremadas, el ruido, los resbalones, las caídas, los cortes, etc.

|

AQUÍ LES DEJOS UNOS VÍDEOS DE SEGURIDAD EN EL TRABAJO

AQUÍ LES DEJO UNOS ENLACES DE PAGINAS SOBRE SEGURIDAD EN EL TRABAJO